摘要:采用双酚 A 环氧树脂、柔性环氧树脂、复合固化剂、复合导热粉、阻燃剂及助剂为主要原料开发了环氧导热结构胶。该产品具有良好的导热性能、阻燃性能、高低温冲击性能和较高断裂伸长率,并能够在室温下实现快速固化,粘接性能稳定,±10 %混合比例偏差,拉伸剪切强度相差 8 %以内,适用于人工操作或者自动化点胶设备,满足动力电池模组工业流水线作业的要求。

基于能源结构安全和环境保护压力,发展新能源汽车成为迫切需求。电池成本占整车的 50 %左右,其生产技术、品质、安全性等因素,直接影响到整车的性能与安全。胶粘剂在动力电池组装中起传热、抗振动、阻燃、绝缘、密封等重要作用,弥补了机械组装的不足,比传统的机械捆扎方式可以大幅度提高产品的安全性和可靠性,应用前景广阔。

环氧胶粘剂具有优异的力学性能、粘接性能、电绝缘性能及良好的施工艺性能等特点,在工业领域中起到越来越重要的作用。但环氧胶粘剂也存在明显的劣势,韧性不足是其在众多应用中的关键缺陷之一,特别是对抗冲击性能有较高要求的领域。环氧胶粘剂通过适当的增韧改性可拓宽其应用范围。

动力电池组装工厂流水线自动化作业要求环氧胶固化速度快或快速达到定位强度时间。聚硫醇相比胺类、酸酐类等固化剂具有低温快速固化的特点,适用于各种快速固定的场合,但快固胶韧性差,使用范围有局限。动力模组电池在很多场合中会遇到瞬时冲击,持续性动态载荷,以及强烈冲击和振动,对环氧结构胶的耐冲击性能提出了更高要求。

随着新能源汽车的快速推向市场,安全性日益得到广泛关注,动力电池在不正确使用过程中易引起连锁放热反应导致热失控,发生起火事件也常有报道,电池内部有多个电芯,一个着火时会引起其它电芯着火,通过导热阻燃处理能有效降低着火现象。同时,随着电池能量密度的提高,对电池包的散热性能也提出了更高要求,良好的散热性能使电池保持适当的工作温度,对充分发挥动力电池的性能,维护电池寿命都有重要意义。

我国幅员辽阔,地理环境、气温条件相差大,动力电池模组用环氧导热结构胶需要在极寒酷热的恶劣天气里保持良好的粘接可靠性。

若在保持粘接强度和可靠耐久性基础上提高普通环氧胶耐疲劳、阻燃性能、导热性能、调整固化速度,开发适用于动力电池组装的环氧导热结构胶,具有广阔的市场应用前景。

结合动力电池组装用环氧导热结构胶技术参数及施工工艺,采用双酚环氧 A 环氧树脂、复合固化剂、复合导热粉、阻燃剂及助剂其为主要原料开发了具有良好的绝缘性能、耐冷热冲击性能、导热性能和阻燃性能的环氧导热阻燃结构胶,并能够在室温下实现快速固化,以提高生产效率,±10 %混合比例偏差,拉伸剪切强度相差 8 %以内,适用于人工操作或者自动化点胶设备,满足动力电池模组工业流水线作业的要求。

1 实验部分

1.1 主要原料

环氧树脂(),;,美国陶氏化学;十二至十四烷基缩水甘油醚(AGE),;聚硫醇固化剂,;聚醚胺D230,D2000,;促进剂(DMP-30,2,4,6-三(二甲胺基甲基)苯酚),;偶联剂A-187,;偶联剂 KBE-903,日本信越化学工业株式会社;氧化铝(GD-S005Q),;T-ZnOw,AT-01,;色料,; OP 945,。

1.2 主要仪器设备

电子天平,;脱泡搅拌机,,行星机,;万能拉力机,; KSON,冷热冲击试验机;Hot Disk 热常数分析仪,;压料机,;点胶设备,;等离子体表面处理设备,。

1.3 环氧导热结构胶的制备

A 组分:环氧树脂、增韧剂、复合导热粉、阻燃剂、偶联剂、色料等原材料按次序及配比加入分散机中,在真空条件下高速分散机混合为细腻、无颗粒和凝胶的均匀膏状物,之后用压料机分装。

B 组分:聚硫醇、聚醚胺、偶联剂、复合导热粉、色料等原材料按次序及配比加入分散机中,在真空条件下高速分散机混合为细腻、无颗粒和凝胶的均匀膏状物,之后用压料机分装。

1.4 性能测试

(1)PET-AL 拉伸剪切强度:参考 GB/T7124-2008 标准测试拉伸剪切强度。

(2)高低温循环:参考 GB/T7124-2008 标准制备 PET-AL 拉伸剪切试样,试样固化后,-40 ℃,2 h/85 ℃,2 h,间隔 30 min,循环 100 次,恢复室温 24 h 后,25 ℃测试 PET-AL 的拉伸剪切强度。

(3)导热系数:按照 -2 的规定。

(4)阻燃性能:按照 UL94-2015 垂直燃烧法的规定测试。

2 结果与讨论

2.1 环氧导热结构胶固化程度曲线

动力电池组装工厂流水线自动化作业需要环氧胶固化速度快或快速达到定位强度时间。

聚硫醇室温固化速度快,巯基含量越高,固化速度越快。从图 1 可知,选用多官能度聚醚硫醇在叔胺的促进下可以快速固化,30 min 可达到 40 %的粘接强度,3 h 后可达到完全固化,可缩短工艺时间,适合大批量自动生产线作业。

2.2 不同导热粉体复配对环氧结构胶导热性能的影响

动力电池的性能对温度极其敏感,需要考虑电池充放电功率与发热量和散热能力之间的平衡问题,适当的工作温度,对充分发挥动力电池的性能,维护电池寿命都有重要意义。随着动力电池能量密度提高,对热管理提出更高的要求,空气的导热系数小(0.023 W/m·K),容易造成热量积聚,采用环氧导热结构胶,电芯工作时产生的热量通过环氧导热结构胶导出到外部的散热部件,实现热管理的部分功能作用。

目前,提高环氧结构胶导热率主要有本征型和填充型两种方法,本征型流动性好,合成条件复杂,价格贵。填充型易批量生产,成本低,也有不足之处。例如:研究人员将铜纳米线、铜纳米片、碳纳米管、氮化硼等填料作为导热填料,当填料达到一定含量时会形成导热通路,从而提高导热性能,其中填料本征导热性能、形状、粒径分布及分散性能对导热性能有影响。采用铜纳米线、铜纳米片、碳纳米管可以显著提高导热率,但影响环氧导热结构胶的绝缘性能,氮化硼粉价格贵,同等份数添加量粘度变化大影响施工性能。综合考虑热传递能力、生产过程中的工艺、维护操作性、性价比等因素,合理筛选了导热填料。从图 2 可知随着四针状氧化锌用量的增大,复合填料在环氧胶中逐渐形成稳定的导热网络,当氧化锌∶氧化铝=7∶100 时,导热系数达到最好,继续增加用量导热效果反而不好。

2.3 不同固化剂复配对环氧胶力学性能的影响

动力电池装载于汽车上,环氧导热结构胶用于方形电芯的侧面或底面的粘接,行驶中难免会受到瞬时冲击及振动,对粘接可靠提出了更高的要求,粘接可靠性取决于粘接强度和粘接胶层的柔韧性,断裂伸长率是衡量环氧导热结构胶柔韧性的一个重要指标。

未改性的环氧胶粘剂交联密度大,内应力大,往往存在质脆、耐疲劳性、抗冲击性能差等缺点。综合考虑不同分子量及环氧值的柔性环氧树脂、固化剂相对分子质量、官能度及分子结构与环氧当量、分子量大小的组合设计,合理控制聚合物交联度,提高环氧导热结构胶的断裂伸长率。从图 3 可知,采用长短分子链的固化剂搭配,随着长链固化剂添加量的增加,环氧导热结构胶的断裂伸长率逐步增大,但交联密度下降又导致胶体的拉伸剪切强度下降,在满足动力电池结构胶 AL/AL 拉伸剪切强度大于 8 MPa 前提下,断裂伸长率可达 11.3%,适应动力电池模组瞬时冲击,持续性动态载荷,以及强烈冲击和振动的应用环境要求。

2.4 高低温冲击对环氧胶拉伸剪切强度的影响

电池包安装在车辆上,车辆运行过程中面临各种复杂的环境,汽车的长期可靠运行的基本要求,传递到动力电池,环氧导热结构胶也需要满足苛刻力学环境测试及模拟试验。高低温循环会对基材的表面以及结构胶本身产生影响,造成粘接强度的衰减以及粘接破坏形式的变化。

方形电池的壳体通常采用 3003 铝合金和 PET 薄膜包覆材料,不同基材的表面能有差异,粘接效果也不同,环氧胶粘剂对 PET 膜粘接性能比 3003 铝合金差很多,采用表面处理 PET膜以及改善环氧导热胶粘剂涂覆后对PET膜表面的浸润性能,提高了环氧导热结构胶对 PET 膜的粘接性能。从图 4 可知,PET-AL 初始拉伸剪切强度可达到 2.12 Mpa,满足动力电池模组粘接强度要求。环氧树脂属于热固性树脂,室温固化胶在常温条件下随着时间的延长,逐步固化,但不能达到理论上完全固化。因此,当试样在高低温循环过程中,85 ℃,2 h 这个阶段,环氧导热结构胶受热进一步固化,拉伸剪切强度略有提升,后续随着高低温循环次数的增加,拉伸剪切强度逐步衰减,循环 100 次,恢复室温 24 h 后,25 ℃测试 PET-铝的拉伸剪切强度大于 80 %初期强度。

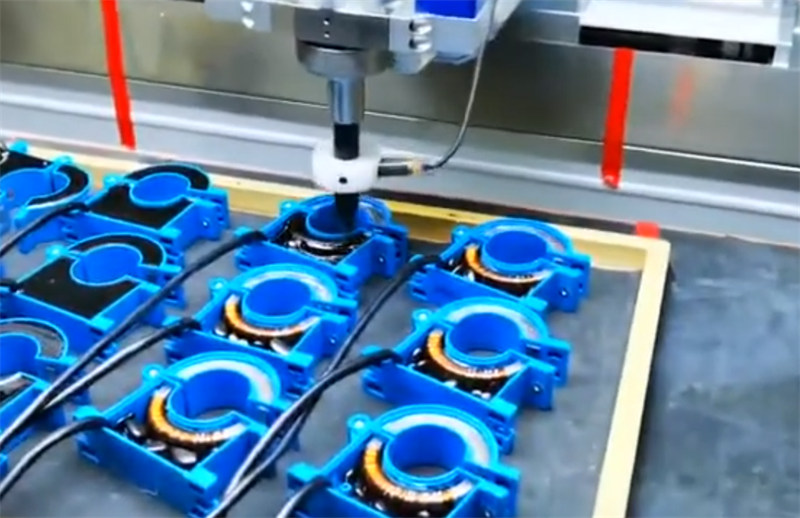

2.5 工艺兼容性

环氧导热胶粘剂一般是双组份胶粘剂,需要混合均匀后涂胶,实际应用过程中采用自动点胶设备可实现动力电池模组流水线作业,提高生产效率。但双组份胶粘剂的配比的控制很关键,如果双组份自动混胶机和配比出现问题,会影响胶的粘接强度,因此需要环氧导热胶具有良好的工艺兼容性。

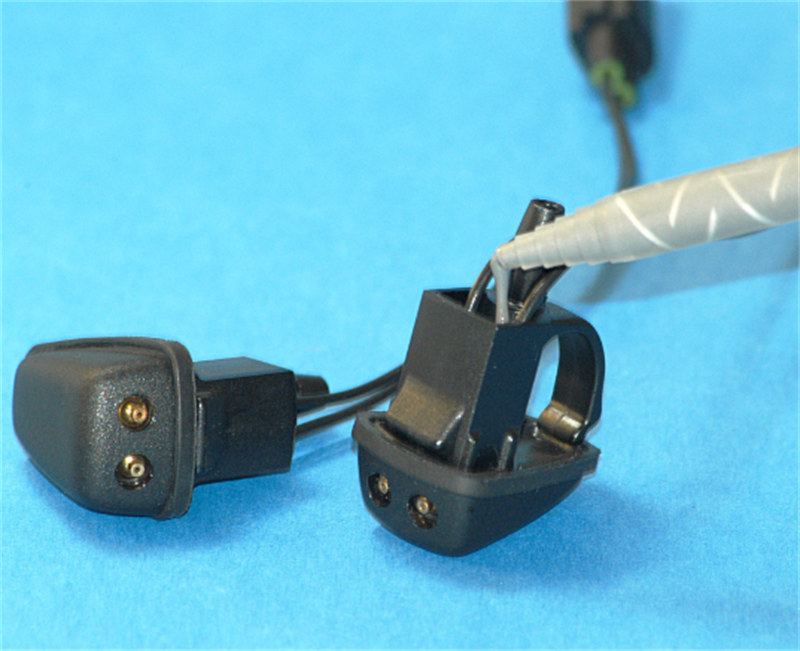

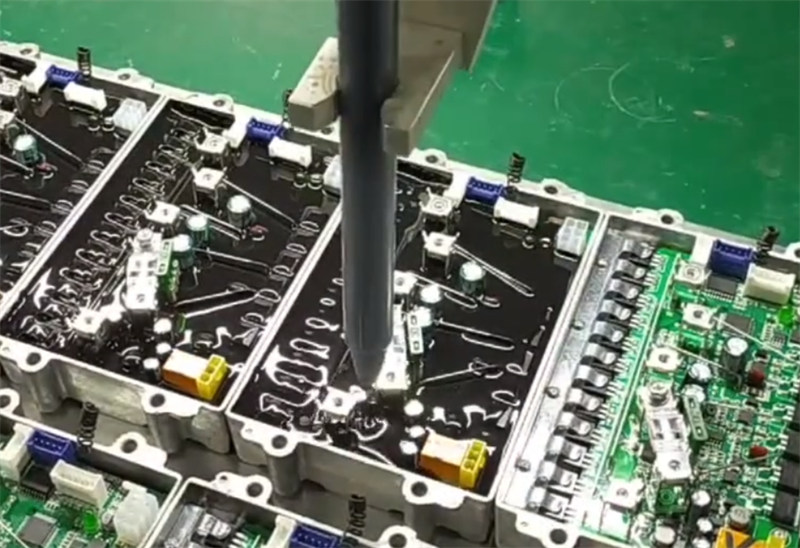

环氧导热结构胶 A 组份为浅红色,B 组份为浅绿色,点胶后为白色,便于观察是否混均匀,进一步通过性能完善,环氧导热结构胶具有良好的工艺兼容性。从图 5 可知,该环氧导热胶粘接强度稳定,±10 %混合比例偏差,强度相差 8 %以内,对混合工艺偏差的容忍度相对较高,适用于人工操作或者自动化点胶设备,更好的满足动力电池用导热结构胶的需求。

3 结论

开发了具有优异的力学性能、良好的导热、阻燃特性和施工性能的环氧导热结构胶,并能够在室温下实现快速固化,以提高生产效率,同时适用于人工操作或者自动化点胶设备,更好满足动力电池用导热环氧结构胶的迫切需求。主要结论如下:

(1)采用多官能度聚醚硫醇在适当促进剂作用下环氧导热结构胶可以快速固化,30 min 可达到 40%的粘接强度,3 h 后可达到完全固化,可缩短工艺时间,适合动力电池组装工厂流水线自动化作业。

(2)通过不同分子量及环氧值的柔性环氧树脂复配,不同增韧剂与环氧树脂共混,固化剂相对分子质量、官能度及分子结构与环氧当量、分子量大小的组合设计,合理控制聚合物交联度,使环氧导热结构在满足AL/AL拉伸剪切强度大于8 MPa前提下,断裂伸长率可达 11.3 %,适应动力电池模组瞬时冲击,持续性动态载荷,以及强烈冲击和振动的应用环境要求。

(3)通过对环氧导热结构胶各组分进行筛选,各组分性能互补,协同配合形成综合性能优异的环氧导热结构胶,采用四针状氧化锌与球形氧化铝复配,复合填料在环氧胶中逐渐形成稳定的导热网络,当氧化锌∶氧化铝=7∶100 时,导热系数达到最好,可满足动力电池模组的导热要求。同时,添加少量的阻燃剂,阻燃性能可达 UL94-V0 级。

(4)环氧导热结构胶高低温循环冲击 100 次,PET-AL 的拉伸剪切强度大于 80 %初期强度,具有良好的耐高低温循环冲击性能,可在恶劣气候条件下使用。

(5)环氧导热结构胶具有良好的工艺兼容性能,粘接强度稳定,±10 %混合比例偏差,强度相差 8 %以内,对混合工艺偏差的容忍度相对较高,适用于人工操作或者自动化点胶设备。

广东华创电子材料有限公司专注胶粘剂研发生产,始创于1999年,因为专业,相信我们会做得更好!

东莞市华创电子材料有限公司/东莞市华创绝缘材料有限公司/昆山市华创电子材料有限公司

专业的胶粘剂研发生产企业!始于1999年,因为专业,相信我们会做得更好!。

环氧树脂胶,电子灌封胶,结构胶,单组份环氧树脂胶,环氧AB胶,密封胶,UV胶,导电/导磁/耐高温/阻燃环氧胶,胶粘剂定制,邦定胶,电子胶水,红胶,黑胶,白胶,磁芯胶,SMT红胶,底填胶,低温快固化环氧,胶粘剂,胶黏剂,UL胶水;联络人:王先生 电话:13712306987 (微信号同)。

- 上一篇: 汽车专用胶水-- 湿气固化密封胶水

- 下一篇: 胶粘剂行业市场特点及发展方向分析

发表评论